Hyperturn 95

AUSSTATTUNG

Technische Daten

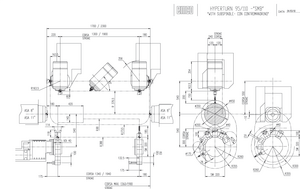

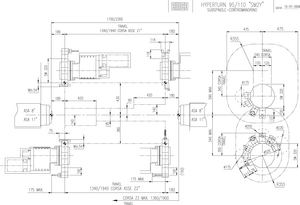

Arbeitsbereich

| Verfahrweg in X/Y/Z | Mit B-Achse (X1/X2/Z1/Z2): +540/-10 / 300 / 1300/1900 / 1340/1940; mit Werkzeugwender (X1/X2/Z1/Z2): 340 / 300 / 1340/1940 / 1340/1940 |

| Spindelbohrung | 106 mm |

| Max. Spindeldurchlass | 95 mm |

| Max. Drehdurchmesser | 710 mm |

| Umlaufdurchmesser über Bett | 720 mm |

| Spitzenweite | 1700/2300 mm |

| Eilganggeschwindigkeit X/Y/Z | 30 / 15 / 30 m/min |

Hauptspindel

| Max. Drehzahl | 3500 U/min |

| Spindelanschluss | A2-8 |

| Max. Antriebsleistung | 33 kW |

| Max. Drehmoment | 800 Nm |

Gegenspindel

| Max. Drehzahl | 3500 U/min |

| Spindelanschluss | A2-8 |

| Max. Antriebsleistung | 33 kW |

| Max. Drehmoment | 800 Nm |

Reitstock

| Pinolendurchmesser | 150 mm |

| Innenkonus | MK 5 |

| Verfahrweg (automatisch) | 1100 / 1600 mm |

| Pinolenhub | 150 mm |

Werkzeugrevolver

| VDI Größe | 40 mm |

| Anzahl der Werkzeugpositionen | 12 |

| Angetriebene Werkzeuge | 12 |

| Max. Drehzahl | 4000 U/min |

| Max. Antriebsleistung | 10,5 kW |

| Max. Drehmoment | 40 Nm |

Werkzeugrevolver 2

| VDI Größe | 40 mm |

| Anzahl der Werkzeuge | 12 |

| Davon angetrieben | 12 |

| Max. Drehzahl | 4000 U/min |

| Max. Antriebsleistung | 10,5 kW |

| Max. Drehmoment | 40 Nm |

Abmessungen

| Dimensionen (LxBxH) | 8705 x 3160 x 2890 mm |

| Maschinengewicht | 16500 kg |

Highlights

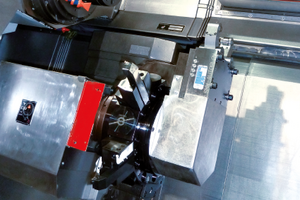

Revolverlünette

Hydraulische Lünette mit Zentrierbereich von ø 8-125 mm für mehr Flexibilität bei der Wellenbearbeitung.Aufstellplan/Arbeitsraum

Versionen

Hyperturn 95 SM2

CNC-Drehzentrum; 2 Spindeln, 2 Werkzeugsysteme, 5 Linearachsen und 2 Rundachsen Bettlänge: 2300 mmHyperturn 95 SM2Y

CNC-Drehzentrum für die Komplettbearbeitung von Dreh-Frästeilen; 2 Spindeln, 2 Werkzeugsysteme, 6 Linearachsen und 2 Rundachsen; Bettlänge: 2300 mmOptionen/Zubehör

BMT Revolver für Hyperturn 100, 110, 95, Maxxturn 110,

Zur wirtschaftlichen Fertigung von aufwendigen Dreh/Fräswerkstücken mit überwiegendem Fräsanteil, gibt es optional den BMT-Revolver mit wassergekühltem Direktantrieb. Mit max. 6000 U/min, 45/62 Nm* und 15/22 kW* bietet dieser Revolver optimale Voraussetzungen für hohe Bohr-Fräsleistungen bei optimaler Stabilität (*S1/S6-50%).

Revolverlünette HT 95/110

Zum Abstützen von langen, schlanken Werkstücken gibt es für die Hyperturn eine am unteren Revolver montierte Lünette. Diese kann bei Bedarf anstatt von Zerspanungswerkzeugen eingeschwenkt werden. Zusätzlich kann auch ein Rollkörner zum Abstützen von Wellenteilen an einer Revolverposition aufgenommen werden.Steuerung/Software

Sinumerik ONE mit Operate

Die Sinumerik ONE ist das universelle und flexible CNC-System. Mit einer breiten Funktionalität eignet sie sich für den Einsatz in nahezu allen Technologien. Die Sinumerik ONE setzt Maßstäbe hinsichtlich Dynamik, Präzision und Integrierbarkeit in Netzwerke.

Mit der Sinumerik ONE setzen Sie auf:

- höchste Performance und Flexibilität

- durchgängige Offenheit

- hochwirksamen Personen- und Maschinenschutz

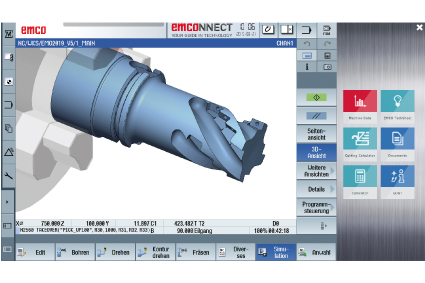

Sinumerik & EMCONNECT, der digitale Prozess-Assistent

EMCONNECT ist in der Standardmaschine enthalten. Über einen Click ist der Wechsel zwischen emcoNNECT Apps und der Steuerung möglich. Alle produktionsrelevanten Daten können in der Vollbild- oder Sidebar-Ansicht dargestellt werden.

Die neue SINUMERIK ONE ist speziell für die smarte Fertigung entwickelt.

• Digitaler Zwilling ist integraler Bestandteil der CNC-Steuerung, virtuelle und reale Steuerung verschmelzen und ergänzen sich

• Signifikante Reduzierung der Produktentwicklungs- und Markteinführungszeiten durch die digital first Strategie

• Verbesserte Fähigkeiten bei der Vernetzung und Datenkommunikation

• Deutliche Reduzierung der Dauer der realen Inbetriebnahme durch virtuelle Vorbereitung der Inbetriebnahme

• Deutlich erhöhte CNC-Performance

• Erheblich kürzere Nebenzeiten und vollständige Integration ins TIA Portal durch die integrierte SIMATIC S7-1500F PLC

Damit ist die SINUMERIK ONE nahtlos in digitale Lösungen und Workflows integrierbar.

EMCONNECT - Digitaler Prozess-Assistent

Für mehr Effizienz und Produktivität in der Produktion.

EMCONNECT ermöglicht den einfachen Einstieg in die digitale Produktion - der Zugriff auf alle wichtigen Informationen und Systeme erfolgt zentral an der Maschine. Die vertraute NC-Steuerung und damit die gewohnte Maschinenbedienung bleiben erhalten.

Mit dem EMCONNECT Dashboard haben Sie übersichtlich und kompakt Maschinenzustand, Maschinendaten und Betriebsart auf einen Blick verfügbar. Die Hardware-Basis der Steuerungszentrale EMCONNECT ist ein 22“ Multi-Touch-Display, ein Industrie-PC + Tastatur inkl. HMI-Hotkeys für eine einfache und intuitive Bedienung mit einer für Touchscreens optimierten Benutzeroberfläche.

Als Standard in der Siemens-Maschinenversion (Sinumerik ONE) enthalten.

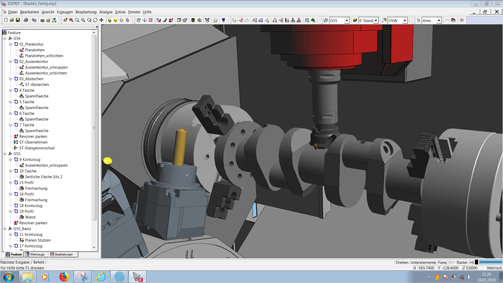

Esprit (optional)

Behalten Sie Ihr Produktionsdrehen voll unter Kontrolle - mit der Programmsynchronisation, der dynamischen Simulation und der präzisen Kollisionserkennung von ESPRIT.

Mit Esprit erhalten Sie die Möglichkeit, gleichzeitig Vorder- und/oder Rückseite des Werkstücks mit einem, zwei oder mehr Dreh- und Fräswerkzeugen zu bearbeiten. Wenn Sie ESPRIT einsetzen, um das Potenzial Ihrer Produktionsdrehzentren optimal zu nutzen, werden Ihre Zykluszeiten drastisch verkürzt und Teile werden mit einer einzigen Aufspannung vollständig bearbeitet. Die Vielfalt an Bearbeitungszyklen in ESPRIT umfasst alle Zyklen für das Teilehandling - vom ersten Stangenvorschub und dem Einspannen des Rohteils über Lünetten bis hin zum Teilabstechen und Auffangen.

Anwendungsbereiche:

- Volle Programmierung für herkömmliches und Mehrachsen-Drehen

- Vollständige CNC-Programmierung von 2 - 22 Achsen Drehen

- Multitasking-Mill-Turn Zentren und Maschinen mit B-Achse

- Drehen, Fräsen und Bohren

- Volle Synchronisation und Überprüfung

- Umfangreiche Multitasking-Bearbeitung

- Flexible B-Achsen-Programmierung

- 5-Achsen-Simultanbearbeitung des Werkstücks

Simulationen:

- Trockenläufe in dynamischer Volumendarstellung

- Gesamter Maschinenraum als dynamische volumenschattierte Grafik

- Kollisionserkennung von Werkzeugen, Werkzeugaufnahmen, Rohteilen und Spannmittel

- Echtzeitsimulation der Spindeln, Revolver, B-Achsenköpfe und Werkzeuge

- Soll-Ist-Vergleich des Werkstücks

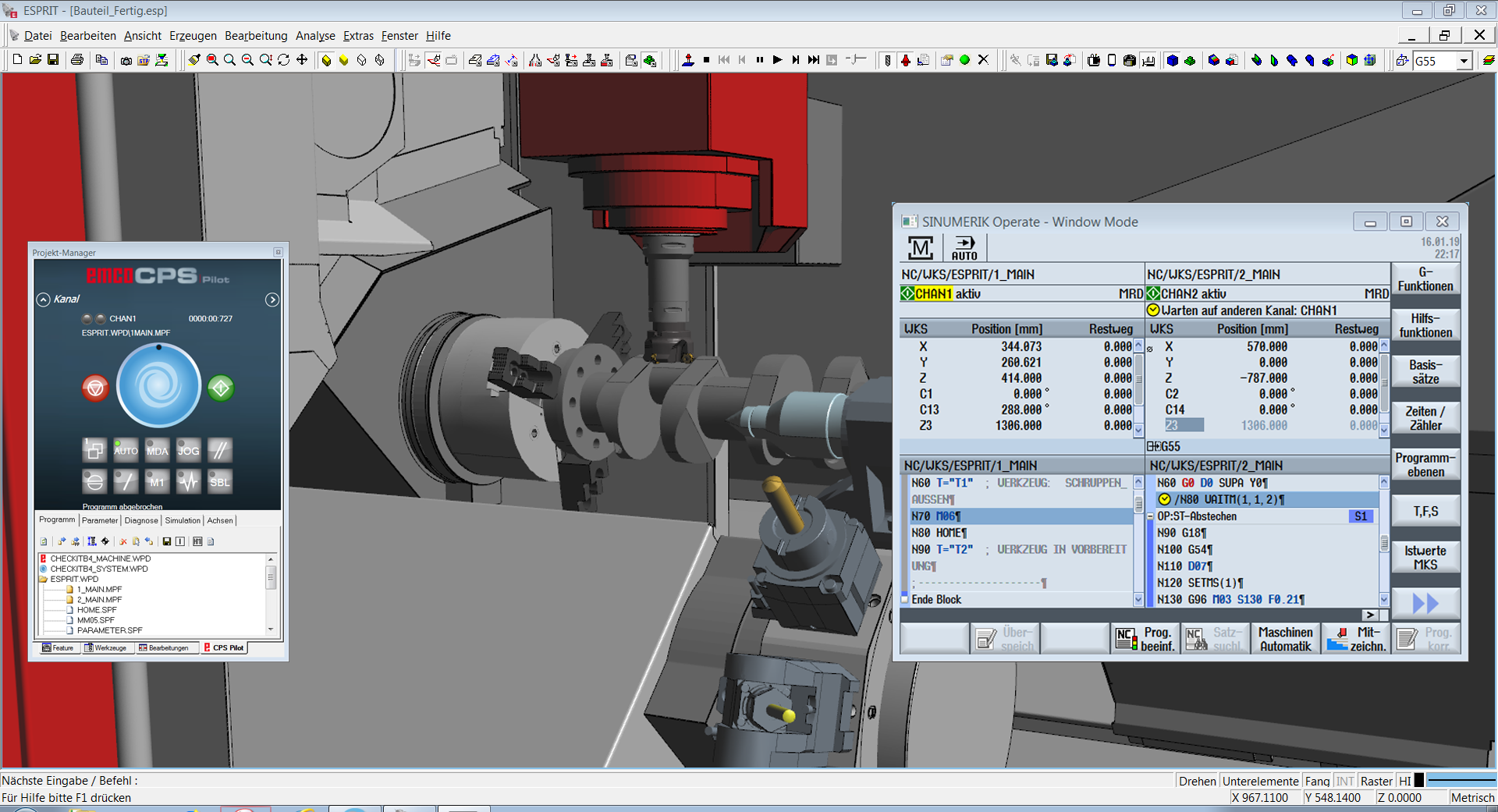

EMCO CPS Pilot (optional)

CPS PILOT: Damit können NC-Programme schon im Vorfeld geschrieben, getestet und optimiert werden. Das alles mit dem Ziel, dass die Maschine produziert und Rüstzeiten minimiert werden.

- 100 % identisches Verhalten von Maschine und PC

- Kollisionsüberwachung für Spannmittel, Werkstücke, Werkzeuge, Werkzeughalter und Maschinenbauteile

- Kollisionen können bereits im Vorfeld 100 % zuverlässig verhindert werden (und nicht erst beim Einfahren der Maschine).

- Maximierung der Produktionsstunden an der Maschine

- Optimaler Abgleich der beiden Werkzeugsysteme

- Rücksimulation und Optimierung von bereits bestehenden NC-Programmen

- Verringerung der Ausschussrate

- Ideal für innerbetriebliche Zerspanungs- und Bedienerschulungen (keine Maschinenstillstandszeiten!)

- Äußerst geringer Schulungsaufwand, da identisch mit der Maschinenbedienoberfläche