Tornitura

LAVORAZIONE COMPLETA E DIGITALIZZAZIONE COME CHIAVI DEL SUCCESSO

Progetti speciali richiedono partner speciali.

EVVA ed EMCO si sono trovati l'un l'altro, riconoscendo che assieme possono realizzare cose molto interessanti. Ad esempio, quando si tratta di reagire rapidamente ed in modo flessibile alle esigenze dei clienti e di disporre dei macchinari e dei processi di lavorazione adeguati. A tal proposito, esplorando ambiti innovativi di automazione e digitalizzazione.

Il compito era chiaro quanto complesso: la lavorazione a secco di componenti in ottone con piccoli fori (d. 1,8) con i tempi di attrezzaggio più brevi possibili, una gamma di pezzi complessi ed il collegamento con un futuro ambiente di produzione completamente digitalizzato. Chiunque abbia una visione ha anche bisogno delle macchine che possano realizzarla. In EVVA, il passo successivo della propria evoluzione come azienda, ricco di innovazione, è la digitalizzazione dei processi produttivi, dall'officina all'ERP. È stato fondamentale decidere chi avere al proprio fianco per fare questo passo importante.

EMCONNECT come miglior piattaforma

Dopo un rigoroso processo di selezione, è diventato presto chiaro che EMCO poteva soddisfare al meglio i criteri di collaborazione. Ci sono molte ragioni a supporto di questo: EMCO ed EVVA hanno mantenuto da tempo un rapporto di fiducia per quanto riguarda l'attrezzatura dell'officina. Inoltre, la nuova generazione di macchine EMCO è particolarmente adatta alle prossime attività di EVVA grazie alla flessibile piattaforma software EMCONNECT.

Progetti di ricerca comuni

Inoltre, il già ottimo rapporto si è ulteriormente approfondito nell'ambito di una collaborazione di ricerca: l'Austrian Center for Digital Production (CDP) è un centro d'eccellenza in cui aziende e scienziati lavorano assieme per trovare soluzioni nel campo dell'automazione e dei sistemi di produzione cyber-fisici. EVVA ed EMCO sono coinvolte come aziende in questo progetto e beneficiano di queste conoscenze.

Lavorazione completa con un sistema modulare

Condizioni ideali, quindi, per andare avanti insieme. La prima pietra miliare nella nuova filosofia di produzione è la creazione di un sistema di produzione flessibile che permette la lavorazione completa automatizzata per lotti di piccole dimensioni e per serie di quantità media. Base per la realizzazione del progetto è data dalle soluzioni standard di EMCO che, grazie ad ampie possibilità di personalizzazione, si combinano in un risultato perfettamente adatto. L'idea generale è quella di essere in grado di gestire l'intera produzione digitalizzata partendo da un insieme modulare di elementi standard.

Siamo lieti che con EVVA, dopo anni di eccellente collaboraizone, siamo in grado di accompagnare il prossimo importante passo nello siluppo della produzione. La nostra esperienza nella digitalizzazione ci ha aiutati a fornire al cliente lo strumento più convincente.

Ing. Leopold Zerz, Sales Director Austria, EMCO

Hyperturn Powermill come base

La soluzione modulare, dopo approfondite analisi e prove congiunte, si è dimostrata essere l'Hyperturn 65 Powermill con mandrino 18.000 giri/min, torretta BMT e magazzino utensili a 80 stazioni. Per lo scopo, è stata implementata una superficie di controllo personalizzata EMCONNECT in grado di soddisfare i requisiti richiesti. Le righe ottiche integrate in tutti gli assi garantiscono la massima precisione ed un caricatore di barre corte EMCO ottimizza tempi e costi di carico e scarico.

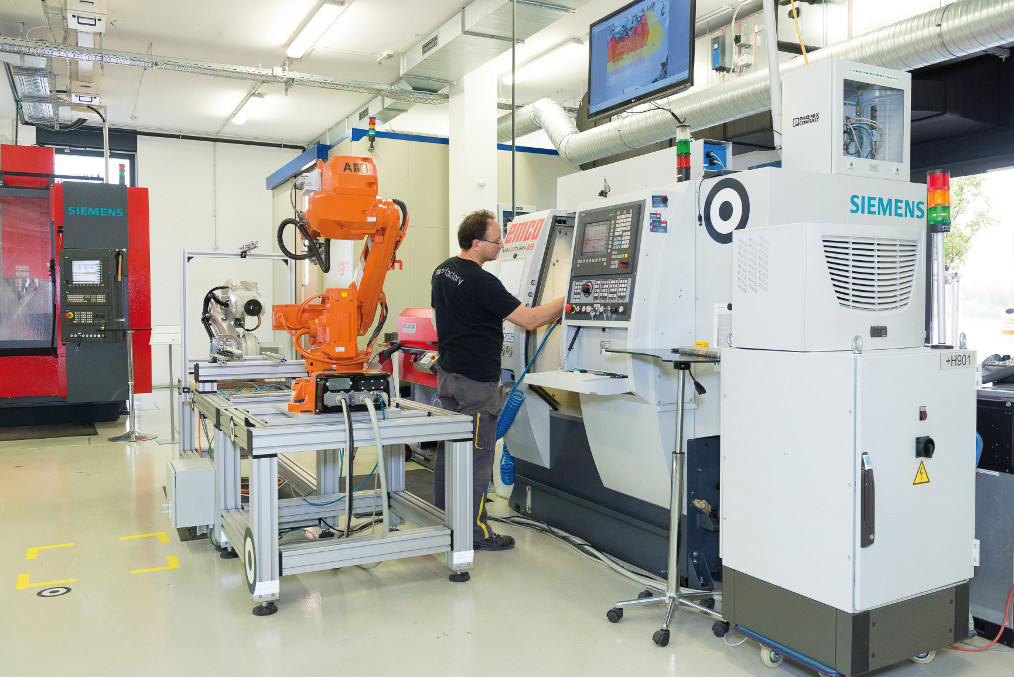

Robot innovativo e integrato

Una caratteristica speciale è l'uso di un Cobot. Questo robot collaborativo, può lavorare con i colleghi umani ed è integrato come estensione grazie ad un'interfaccia appositamente progettata. Garantisce un'elaborazione efficiente di ordini speciali ed è facile e veloce da usare grazie al suo design leggero ed innovativo. Nelle ore di punta, può anche gestire lavori standard meno complessi.

Focus su sostenibilità e Clean Production

Anche l'uso sostenibile e rispettoso dell'ambiente e delle sue risorse è stato un must nella pianificazione dell'impianto. La lavorazione a secco può ridurre o eliminare completamente l'utilizzo di liquidi refrigerantie lubrificanti. Il lavaggio dei pezzi può essere omesso perché questo tipo di lavorazione non utilizza agenti agressivi che possono danneggiare il materiale. Tutto sommato, un risparmio di liquidi ed operazioni è importante per l'implementazione coerente di una strategia di Clean Production in EVVA.