Ausgestattet mit einer Bigbore 51-Spindel im Standard, hat die Hyperturn 50 einen größeren Stangendurchlass für eine höhere Flexibilität bei der Stangenbearbeitung. Außerdem erlaubt die Antriebsleistung von 8,8 kW und 12 000 U/min leistungsstarke Fräsoperationen, auch in anspruchsvollen Stahlwerkstoffen. Selbstverständlich verfügt die Hyperturn 50 auch über modernste Steuerungstechnik von FANUC mit der FANUC 31i-B Plus oder Sinumerik ONE, beide mit EMCONNECT Bedieneroberfläche.

Automatisiert werden kann die HT50 entweder mit diversen Stangenladern oder bei Stückgutzuführung mit einem EMCO Schwenklader, EMCO Portallader oder dem Robojob Turn-Assist.

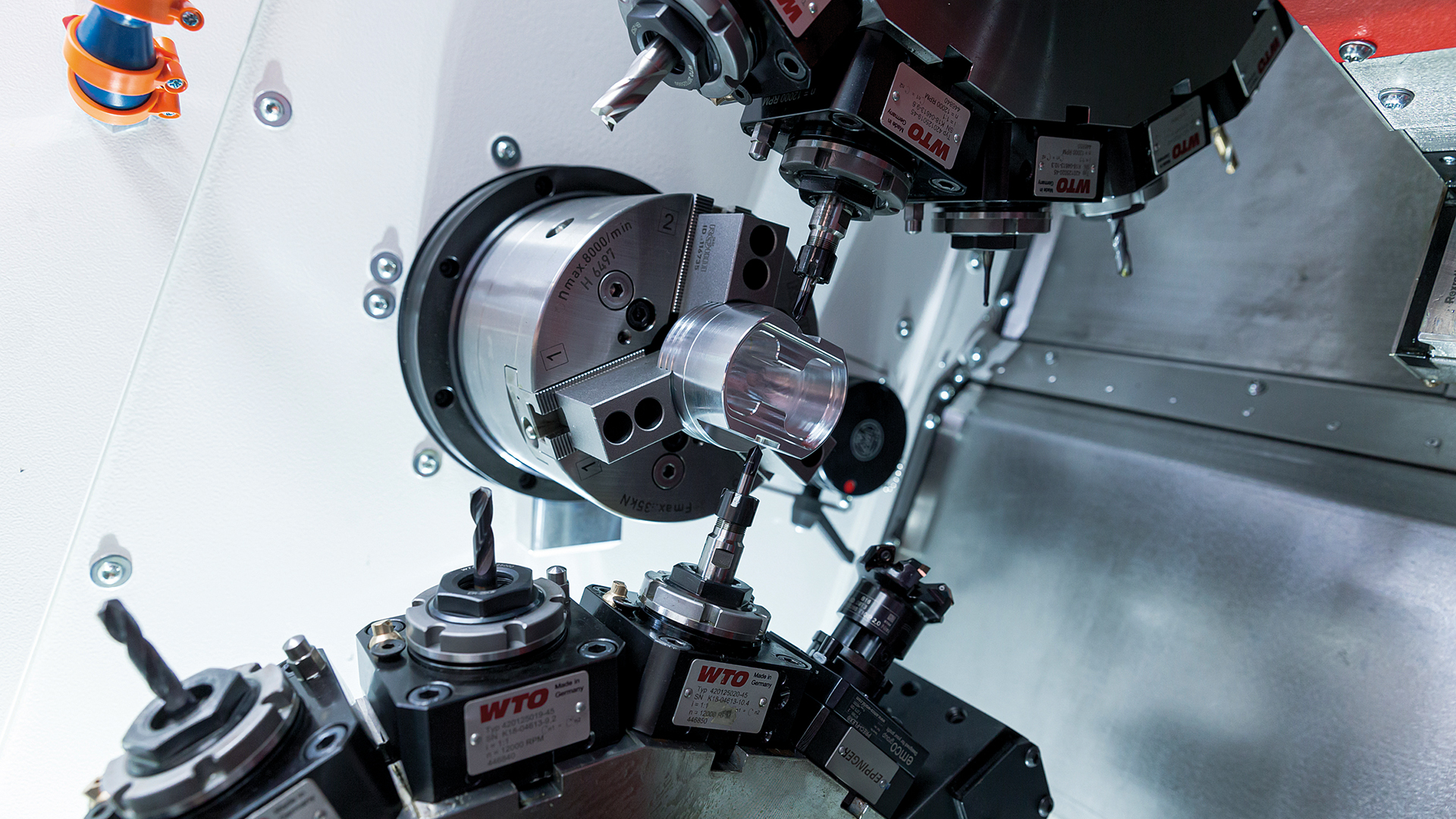

Die HYPERTURN 50 überzeugt mit einem großen Spindelabstand von 760 mm für die kollisionsfreie Bearbeitung mit zwei Revolvern. Der erweiterte Arbeitsraum bietet ausreichend Platz für die Integration von BMT-Revolvern in 12- oder 16-facher Ausführung. Mit der Präzisionsschnittstelle für schnelles Rüsten und dem Direktantrieb zum Hochleistungsfräsen von komplexen Werkstücken ist diese Option erste Wahl. Der wassergekühlte Direktantrieb leistet 8,8 kW, bohrt und fräst bis zu 12 000 U/min und ermöglicht 20 Nm Drehmoment. Die stabile und präzise BMT-Schnittstelle garantiert hohe Werkzeugstandzeiten. In Summe hat der Anwender also mehr Möglichkeiten für die Werkstückbearbeitung bzw. zur Produktivitätssteigerung.

Maschinenaufbau

Den Kern der Maschine bildet das 72° Schrägbett. Ausgeführt als extrem steife und kompakte Stahl-Schweißkonstruktion ist es die Grundlage für eine robuste und präzise Drehmaschine. Armierungen sorgen für zusätzliche Steifigkeit in höher beanspruchten Zonen. Die Verwendung von Stahl, anstelle von herkömmlichem Maschinenguss, bietet Vorteile in der Steifigkeit und im thermischen Verhalten der Drehmaschine während der Warmlaufphase. Alle Führungen sind als vorgespannte Rollenführungen ausgeführt. Diese werden auf exakt bearbeiteten Auflageflächen aufgeschraubt und mit Federstahl-Abdeckclips gegen Verschmutzung verschlossen. Feststehende Abdeckungen aus rostfreiem Stahl im Arbeitsraum erhöhen die Betriebssicherheit und Lebensdauer.

Hauptspindel/Gegenspindel:

Die hohe Antriebsleistung der Spindeln, verbunden mit optimalen Drehmomentverläufen, sichert die Wirtschaftlichkeit bei der Zerspanung von Stahl als auch bei der Hochgeschwindigkeitszerspanung in Aluminium. Integrierte Spindelmotoren (ISM), gelagert in groß dimensionierten Präzisionslagern, ermöglichen einen besonders großen Drehzahlbereich verbunden mit extrem guten Rundlaufeigenschaften. Symmetrisch aufgebaute Spindelstöcke, zusammen mit Temperaturfühlern an den Lagerstellen und einer Flüssigkeitskühlung, sorgen für hohe Thermostabilität.

Bei der HYPERTURN 50 sitzt der Gegenspindelstock auf einer eigenen Rollenführungsbahn und kann über eine Länge von 510 mm automatisch verfahren werden. Ein hubüberwachter Teile-Ausstoßer, mit Kühlmittel durchflutet, sorgt für einen sicheren Abtransport der Fertigteile. Auf Wunsch kann der Vollspannzylinder durch einen Hohlspannzylinder mit einer Durchgangsbohrung von 45 mm Durchmesser ersetzt werden, um lange Wellenteile mit der Gegenspindel auszutauschen.

Mit den neuesten Steuerungs- und Antriebssystemen – Sinumerik ONE oder

Fanuc 31i-B Plus – beide mit EMCONNECT, lässt sich die Maschine leicht und effektiv programmieren. Das neue höhenverstellbare sowie schwenkbare Bedienpanel bietet ein Plus an Ergonomie, besonders, wenn viel an der Maschine programmiert wird. Ebenfalls wurde eine neuentwickelte, mehrfarbige LED-Statusleiste in die Maschinenverkleidung integriert, um dem Bediener die einzelnen Maschinenzustände zu visualisieren.

EMCONNECT

EMCONNECT steht für Konnektivität und Vernetzung des Produktionsumfelds und ist ein digitaler Prozess-Assistent für die umfassende Integration von kunden- und systemspezifischen Applikationen rund um die Maschinensteuerung und den Produktionsablauf. Der Anwender und seine Anforderungen stehen im Mittelpunkt der Bedienabläufe: dabei sollen die Arbeitsvorgänge effizienter gestaltet und die gewohnt hohe Zuverlässigkeit der Maschinen in allen Betriebsarten beibehalten werden.

Mit EMCONNECT hat der Anwender Zugriff auf wichtige Zusatzfunktionen direkt am Bedienpult. Das heißt, der Zugang zu allen wichtigen Informationen, Daten und Systemen erfolgt direkt und zentral an der Maschine. Mit dem modularen System von Emco lassen sich auch projekt- und kundenspezifische Applikationen besonders flexibel umsetzen. EMCONNECT ist somit der Schlüssel für optimale Arbeitsabläufe und erhöhte Produktivität.

Die Auswahl der verfügbaren Apps wird laufend erweitert. So steht zum Beispiel ab sofort die Option Shopfloor Data für die Maschinen- und Betriebsdatenerfassung (MDE/BDE) zur Verfügung. Mit ihr ist die umfassende Überwachung aller Maschinen und Organisation der Abläufe im Produktionsbereich gegeben. Dieses Produkt zeichnet insbesondere auch die Maschinen- und Herstellerunabhängigkeit sowie der mobile Zugriff auf den Maschinenstatus per Smartphone oder Tablet aus. In Vorbereitung befindet sich der EMCONNECT Data Service für die gezielte, vorbeugende Wartung, um die Maschinenstillstandzeiten auf ein Minimum zu reduzieren.