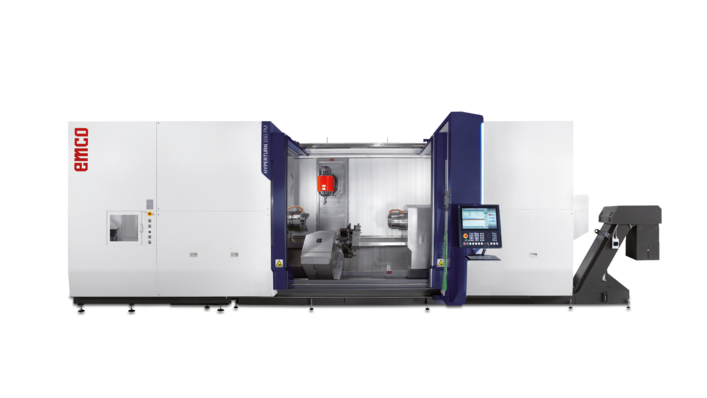

Hyperturn 100 Powermill

AUSSTATTUNG

Technische Daten

Arbeitsbereich

| Verfahrweg in X/Y/Z | 780 (+760/-20) // 420 // 1500 / 2200 / 3100 mm |

| Max. Drehdurchmesser | 720 mm (mit Frässpindel) |

| Umlaufdurchmesser über Bett | 800 mm |

| Eilganggeschwindigkeit X/Y/Z | 30 / 40 / 20 m/min |

| Max. Vorschubkraft in X/Y/Z | 1640 / 1640 / 1640 N |

Hauptspindel

| Max. Drehzahl | 3500 // 2500 U/min |

| Spindelanschluss | A2-8" // A2-11" |

| Max. Antriebsleistung | 33 / 53 kW |

| Max. Drehmoment | 800 // 4400 Nm |

Werkzeugwechsel

| Anzahl der Werkzeugplätze | 40 / 100 |

| Max. Werkzeugdurchmesser | 90 mm |

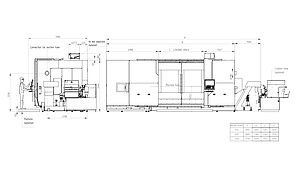

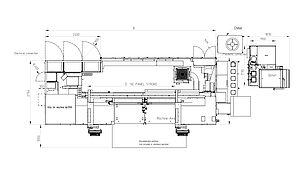

Abmessungen

| Dimensionen (LxBxH) | 8100 / 8800 / 9600 x 3200 x 3000 mm |

| Maschinengewicht | 25.000 - 35.000 kg |

Highlights

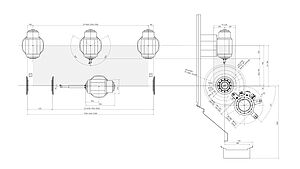

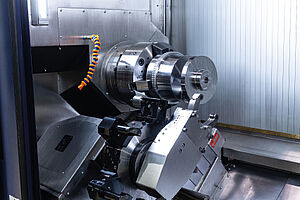

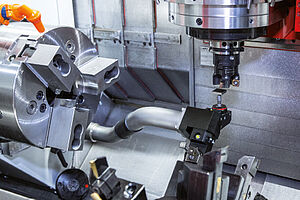

Arbeitsraum

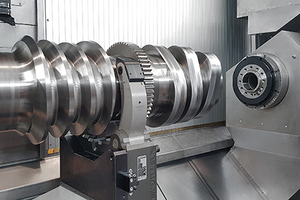

Der großzügige Arbeitsraum ist für Werkstücke bis zu einem Drehdurchmesser von max. 720 mm ausgelegt. Mit einer NC-Lünette und einer Gegenspindel können komplexe Teile in einer Aufspannung komplett bearbeitet werden.

Haupt- und Gegenspindel (A2-11‘‘)

Mit Leistungsdaten, die alle Bearbeitungen ohne Kompromisse möglich machen. Das Emco Spindelkonzept verfügt über zwei Servomotoren, die auch als C-Achse fungieren. Die Motoren arbeiten synchron, garantieren den Ausgleich der Spiele und ermöglichen das Erreichen der Leistungen und Drehmomente wie im Diagramm zu sehen ist. Die Haupt- und Gegenspindel ist außerdem mit einem speziellen EMCO Kühlsystem ausgestattet, das die Temperaturstabilität optimiert und maximale Präzision bei jeder Bearbeitung garantiert.

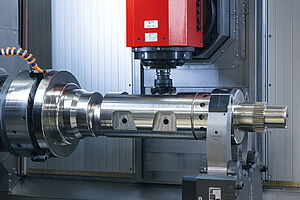

Frässpindel

In der Standard-Ausführung mit 12.000 U/min für alle Dreh-, Bohr- und Fräsoperationen und Technologien einsatzbereit. Der wassergekühlte ISM (integrierte Spindelmotor) ist bis 33,8 kW und max. 165 Nm Drehmoment und mit HSK-T 63 oder PSC63 (Capto C6) lieferbar. Innen sowie außen Kühlmittel, bis 80bar möglich. So lassen sich komplexe Dreh- und Frästeile äußerst effizient herstellen.

Wartungszentrale

Hinten links an der Maschinenrückseite befindet sich die Wartungszentrale. Hier befindet sich die Pneumatikeinheit. Spanndrücke können mittlerweile im Teileprogramm programmiert und definiert werden.

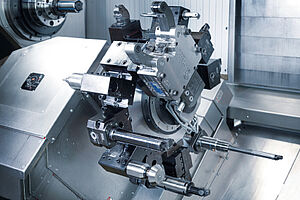

Werkzeugrevolver

Werkzeugscheibe integriert. Der Antrieb der Werkzeuge erfolgt direkt. Ohne Getriebezug. Ohne Zahnräder. Ohne Schwingungen und nahezu geräuschlos.

Aufstellplan/Arbeitsraum

Optionen/Zubehör

Messtaster

Messtaster mit der diversen Aufnahme zu der automatischen Vermessung der Werkstücke im Arbeitsraum mit anschließender Werkzeugkorrektur. Mit Vermessungsset zur Überprüfung und Korrektur der kinematischen Genauigkeit von 5-Achs-Bearbeitung.

CNC-Lünette

Für die Wellenbearbeitung stehen unterschiedliche Hydraulik Lünetten zur Verfügung. Kleine Wellenteile können mit einer Revolverlünette bis 180mm abgestützt werden. Für große Wellenteile steht eine CNC-Lünette mit Zentrierbereiche bis 520 mm zur Verfügung.

Werkzeugvermessung

Der Werkzeugmesstaster im Arbeitsraum ermöglicht das schnelle und präzise Vermessen der Werkzeuge sowohl in der Frässpindel als auch am Revolver im Arbeitsraum.

Steuerung/Software

Sinumerik ONE mit Operate

Die Sinumerik ONE ist das universelle und flexible CNC-System. Mit einer breiten Funktionalität eignet sie sich für den Einsatz in nahezu allen Technologien. Die Sinumerik ONE setzt Maßstäbe hinsichtlich Dynamik, Präzision und Integrierbarkeit in Netzwerke.

Mit der Sinumerik ONE setzen Sie auf:

- höchste Performance und Flexibilität

- durchgängige Offenheit

- hochwirksamen Personen- und Maschinenschutz

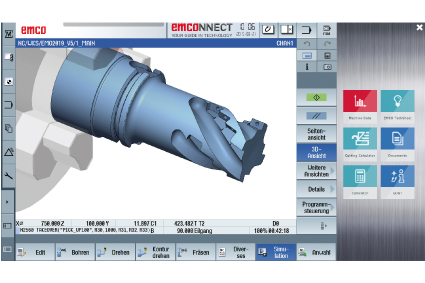

Sinumerik & EMCONNECT, der digitale Prozess-Assistent

EMCONNECT ist in der Standardmaschine enthalten. Über einen Click ist der Wechsel zwischen emcoNNECT Apps und der Steuerung möglich. Alle produktionsrelevanten Daten können in der Vollbild- oder Sidebar-Ansicht dargestellt werden.

Die neue SINUMERIK ONE ist speziell für die smarte Fertigung entwickelt.

• Digitaler Zwilling ist integraler Bestandteil der CNC-Steuerung, virtuelle und reale Steuerung verschmelzen und ergänzen sich

• Signifikante Reduzierung der Produktentwicklungs- und Markteinführungszeiten durch die digital first Strategie

• Verbesserte Fähigkeiten bei der Vernetzung und Datenkommunikation

• Deutliche Reduzierung der Dauer der realen Inbetriebnahme durch virtuelle Vorbereitung der Inbetriebnahme

• Deutlich erhöhte CNC-Performance

• Erheblich kürzere Nebenzeiten und vollständige Integration ins TIA Portal durch die integrierte SIMATIC S7-1500F PLC

Damit ist die SINUMERIK ONE nahtlos in digitale Lösungen und Workflows integrierbar.

EMCONNECT - Digitaler Prozess-Assistent

Für mehr Effizienz und Produktivität in der Produktion.

EMCONNECT ermöglicht den einfachen Einstieg in die digitale Produktion - der Zugriff auf alle wichtigen Informationen und Systeme erfolgt zentral an der Maschine. Die vertraute NC-Steuerung und damit die gewohnte Maschinenbedienung bleiben erhalten.

Mit dem EMCONNECT Dashboard haben Sie übersichtlich und kompakt Maschinenzustand, Maschinendaten und Betriebsart auf einen Blick verfügbar. Die Hardware-Basis der Steuerungszentrale EMCONNECT ist ein 22“ Multi-Touch-Display, ein Industrie-PC + Tastatur inkl. HMI-Hotkeys für eine einfache und intuitive Bedienung mit einer für Touchscreens optimierten Benutzeroberfläche.

Als Standard in der Siemens-Maschinenversion (Sinumerik ONE) enthalten.

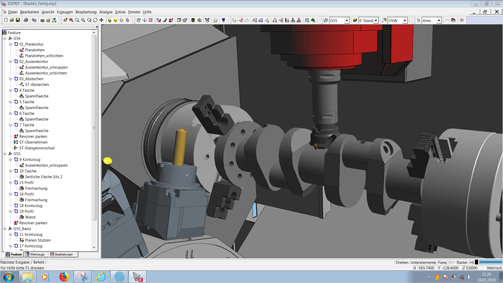

Esprit (optional)

Behalten Sie Ihr Produktionsdrehen voll unter Kontrolle - mit der Programmsynchronisation, der dynamischen Simulation und der präzisen Kollisionserkennung von ESPRIT.

Mit Esprit erhalten Sie die Möglichkeit, gleichzeitig Vorder- und/oder Rückseite des Werkstücks mit einem, zwei oder mehr Dreh- und Fräswerkzeugen zu bearbeiten. Wenn Sie ESPRIT einsetzen, um das Potenzial Ihrer Produktionsdrehzentren optimal zu nutzen, werden Ihre Zykluszeiten drastisch verkürzt und Teile werden mit einer einzigen Aufspannung vollständig bearbeitet. Die Vielfalt an Bearbeitungszyklen in ESPRIT umfasst alle Zyklen für das Teilehandling - vom ersten Stangenvorschub und dem Einspannen des Rohteils über Lünetten bis hin zum Teilabstechen und Auffangen.

Anwendungsbereiche:

- Volle Programmierung für herkömmliches und Mehrachsen-Drehen

- Vollständige CNC-Programmierung von 2 - 22 Achsen Drehen

- Multitasking-Mill-Turn Zentren und Maschinen mit B-Achse

- Drehen, Fräsen und Bohren

- Volle Synchronisation und Überprüfung

- Umfangreiche Multitasking-Bearbeitung

- Flexible B-Achsen-Programmierung

- 5-Achsen-Simultanbearbeitung des Werkstücks

Simulationen:

- Trockenläufe in dynamischer Volumendarstellung

- Gesamter Maschinenraum als dynamische volumenschattierte Grafik

- Kollisionserkennung von Werkzeugen, Werkzeugaufnahmen, Rohteilen und Spannmittel

- Echtzeitsimulation der Spindeln, Revolver, B-Achsenköpfe und Werkzeuge

- Soll-Ist-Vergleich des Werkstücks

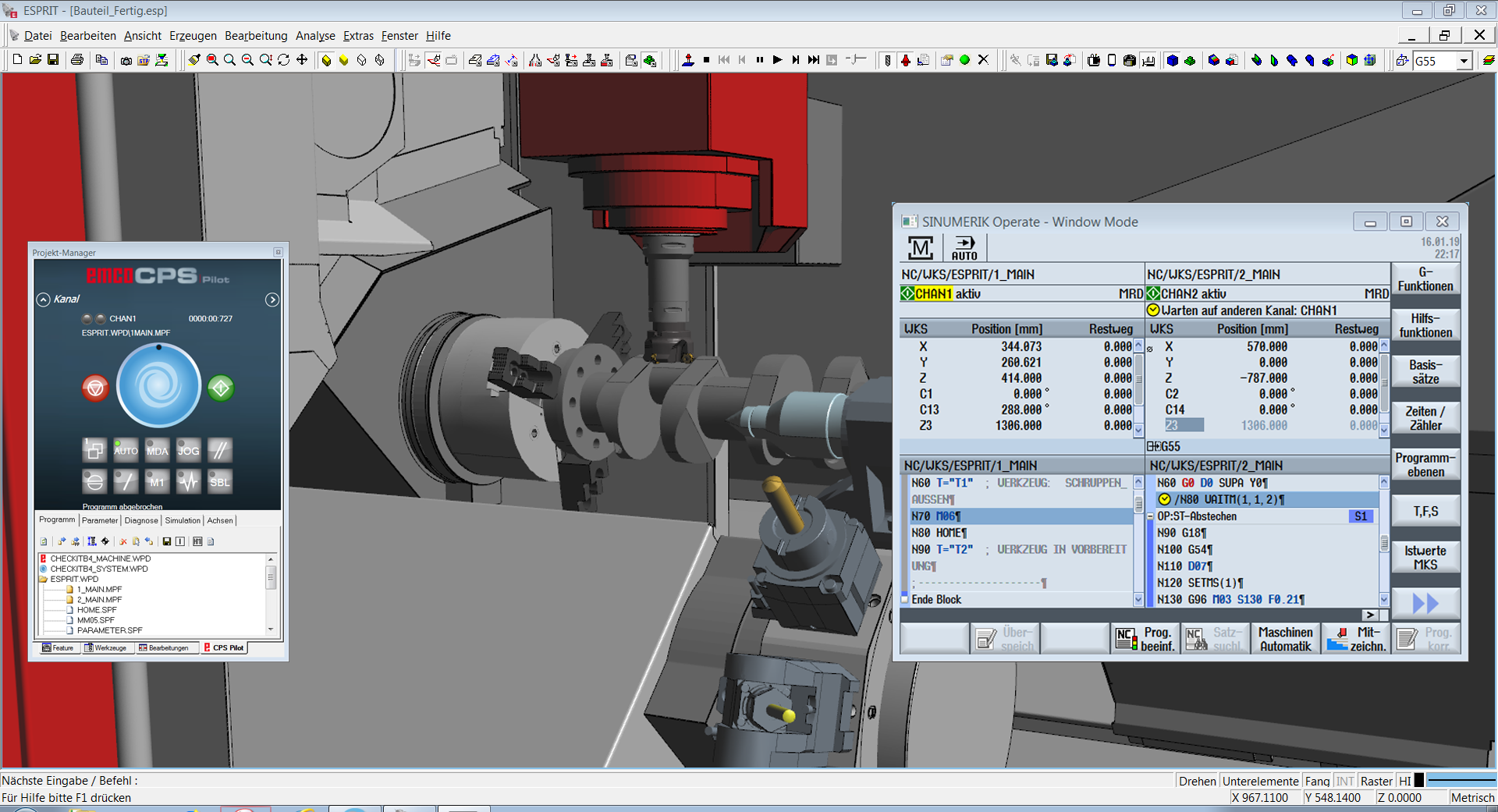

EMCO CPS Pilot (optional)

Der EMCO CPS PILOT ist die virtuelle EMCO Maschine auf dem PC. Der Anwender arbeitet an einem externen Programmierplatz mit einem Abbild der Maschine im Simulationsbetrieb.

CPS PILOT: Damit können NC-Programme schon im Vorfeld geschrieben, getestet und optimiert werden. Das alles mit dem Ziel, dass die Maschine produziert und Rüstzeiten minimiert werden.

- 100 % identisches Verhalten von Maschine und PC

- Kollisionsüberwachung für Spannmittel, Werkstücke, Werkzeuge, Werkzeughalter und Maschinenbauteile

- Kollisionen können bereits im Vorfeld 100 % zuverlässig verhindert werden (und nicht erst beim Einfahren der Maschine).

- Maximierung der Produktionsstunden an der Maschine

- Optimaler Abgleich der beiden Werkzeugsysteme

- Rücksimulation und Optimierung von bereits bestehenden NC-Programmen

- Verringerung der Ausschussrate

- Ideal für innerbetriebliche Zerspanungs- und Bedienerschulungen (keine Maschinenstillstandszeiten!)

- Äußerst geringer Schulungsaufwand, da identisch mit der Maschinenbedienoberfläche