So funktioniert Automation

WO SICH DIE WELT AUTOMATISCH UM EINE SCHEIBE DREHT

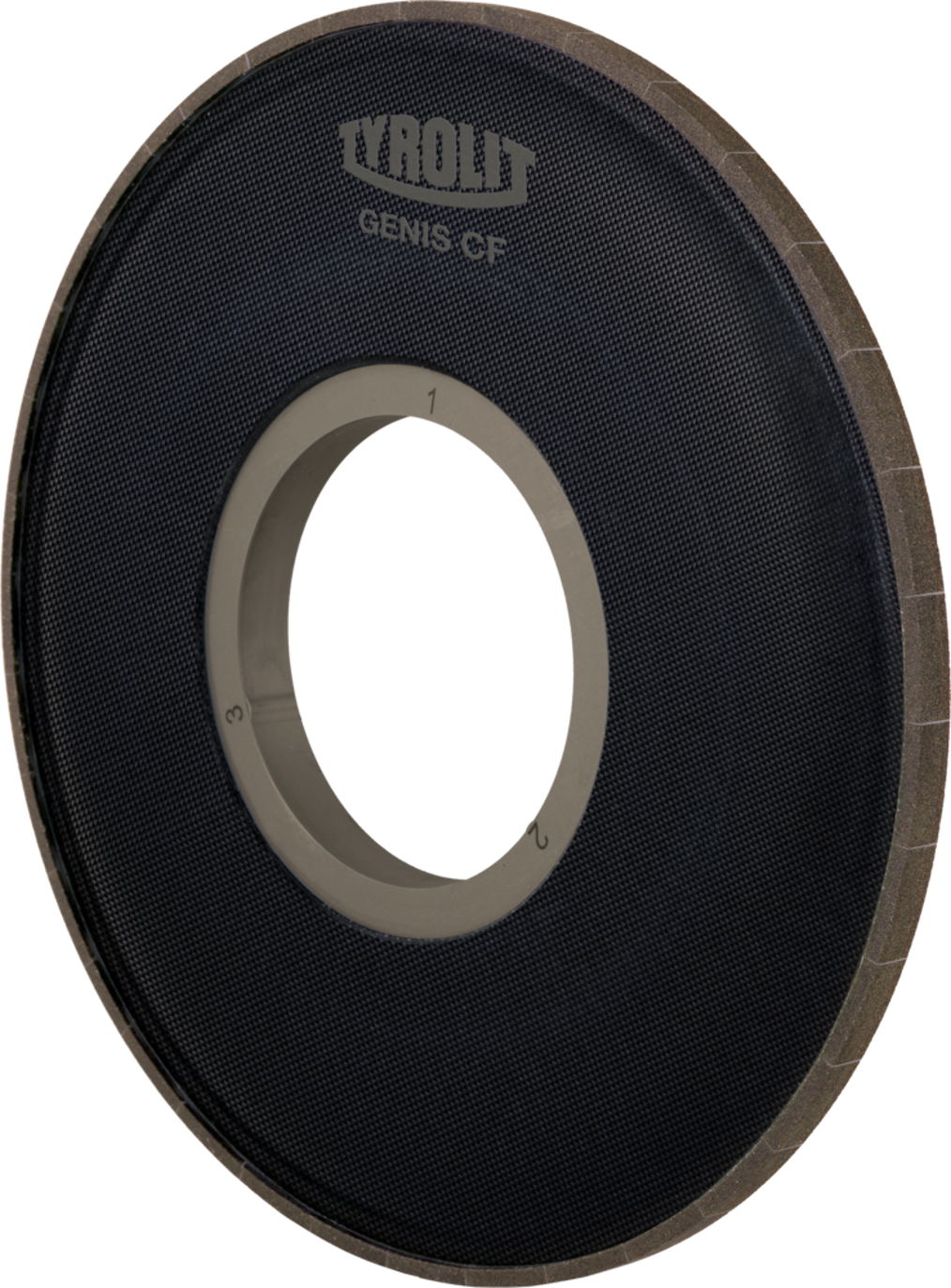

Moderne Produktionsbetriebe setzen auf Maschinen, die mit möglichst wenigen manuellen Arbeitsschritten und geringem menschlichem Monitoringaufwand auskommen. Automatisierung ist ein Begriff, der für die optimale Verbindung von Hightech und Effizienz steht. Dank einer innovativen Lösung von EMCO konnte die Automatisierung der Schleifscheiben-Produktion bei TYROLIT auf ein technisch bemerkenswertes Niveau ausgebaut werden.

Bei TYROLIT vertraut man seit vielen Jahren auf EMCO als Partner in der Produktion. Die hervorragende Zusammenarbeit und das gegenseitige Vertrauen waren auch ausschlaggebend, als es darum ging, einen weiteren großen Schritt zur Modernisierung der Produktion zu machen.

Die Aufgabe:

Ein etabliertes EMCO-Maschinenkonzept voll zu automatisierten.

Das Resultat:

Neue Möglichkeiten und mehr Output, als berechnet.

Effizienz trifft Ressourcenschonung

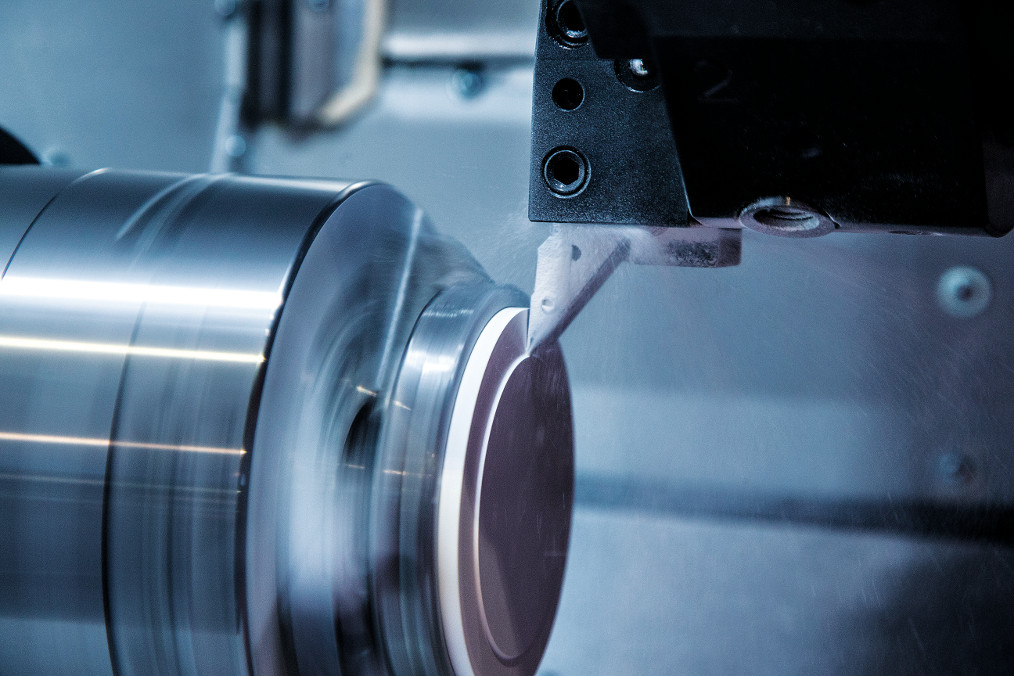

Die Aufgabe diesmal: das Abrichten beziehungsweise das Überdrehen von keramisch gebundenen Schleifscheiben. Eine Herausforderung auf verschiedenen Ebenen. Denn im Fokus standen nicht nur der problemlose und effiziente Produktionsablauf. Es waren auch innovative Automationslösungen und ein für dieses Produkt besonders anspruchsvoller Staubschutz gefragt. Überdies sollten alle Geräte miteinander kommunizieren können, um die komplexe Kette an Arbeitsschritten fehlerfrei zu gewährleisten.

Maschinenvernetzung als Erfolgsfaktor

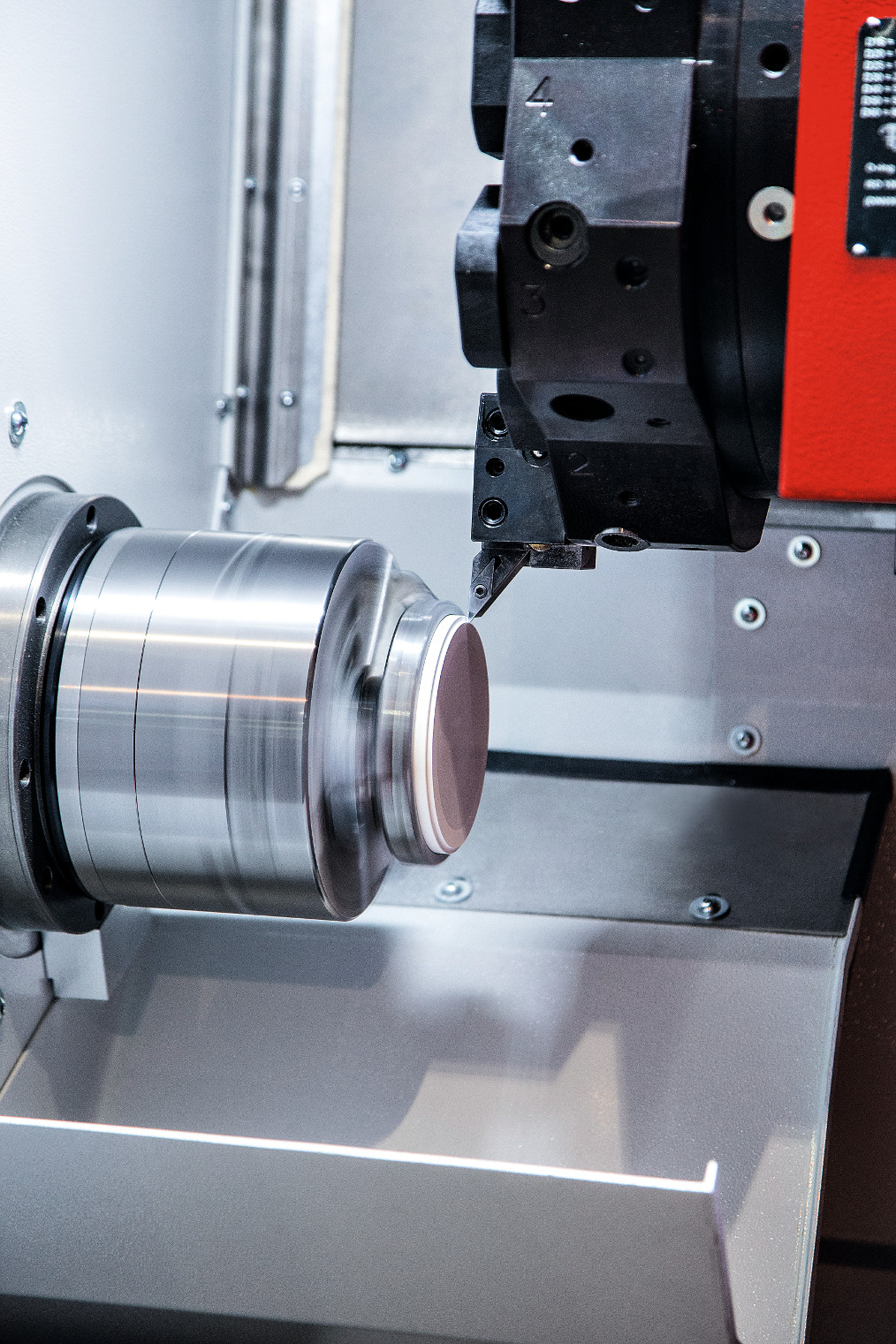

Für die Fertigung wurde nach einem genauen und detaillierten Planungsprozess eine Hyperturn 45 mit Roboterunterstützung, integriertem Messprozess und besonderem Staubschutzkonzept gebaut. Das Ziel der mannarmen beziehungsweise mannlosen Produktion wurde nicht nur erreicht, sondern sogar weit übertroffen. Wo zuvor Beladung, Vermessung, Korrektur, Beschriftung und Entladung von Hand erledigt wurden, sind nun miteinander vernetzte Maschinen tätig, die ihre Arbeit dank optimaler Abstimmung zur Zufriedenheit der TYROLIT-Verantwortlichen erledigen.

Viel Wissen und gute Erfahrungen

Das umfassende Know-how von EMCO in den projektrelevanten Bereichen kam schon in den ersten Gesprächen klar heraus. Das hat beim Kunden den Impuls dafür gegeben, die Verantwortung für einen wichtigen Fortschritt im Produktionsablauf in die bewährten Hände zu legen. Schnelle Kommunikationswege, rasche und pragmatische Lösungsansätze und ein rundum zufriedenstellender Service waren zusätzliche Pluspunkte, die bei der Entscheidung für EMCO eine wichtige Rolle gespielt haben.

Auch diesmal war es sehr anspruchsvoll, denn die optimale Abstimmung verschiedener Automatisierungs-Komponenten war Neuland. In enger Zusammenarbeit und mit viel Know-how ist alles wieder sehr gut gelungen. Im Endresultat sogar besser, als geplant.

Johannes Jäger, Instandhaltung, TYROLIT

MASCHINEN, DIE EINANDER ETWAS ZU SAGEN HABEN

Wenn Menschen und Maschinen konstruktiv miteinander kommunizieren, kommt etwas Gutes dabei heraus. Zum Beispiel eine Automationslösung, bei der in der Planung alle Beteiligten ein Auge auf alle Details und Möglichkeiten haben. Staubschutz, Roboter und innovative Verbindungen der Maschinen untereinander ergeben ein rundes Paket, das mit weniger Ressourceneinsatz mehr Qualität garantiert. Das ist auch der großen Erfahrung von EMCO, der guten bisherigen Zusammenarbeit und dem bestens organisierten Abstimmungsprozess im Vorfeld geschuldet.

Staubschutz als Ressourcenschoner

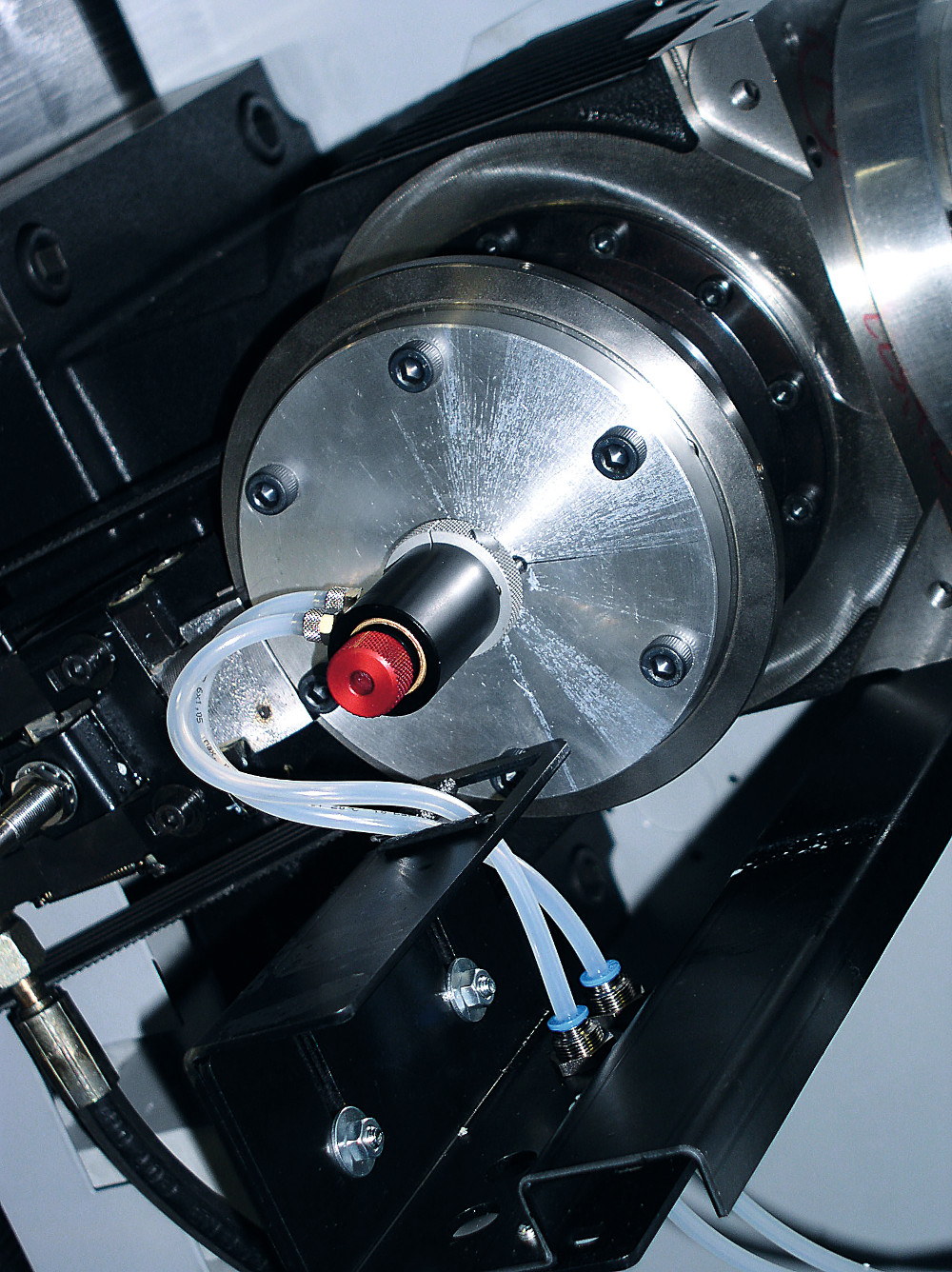

Der in der HYPERTURN 45 verbaute Staubschutz wurde von EMCO und TYROLIT gemeinsam entwickelt. Er ist hochinnovativ und genau so geplant und konstruiert, dass die definierten Produktionsabläufe durch die Maschinenabdichtung optimal unterstützt werden. Das Ziel ist die Ressourcenschonung durch Absaugung potentiell abreibender Staubpartikel. Die Führungen werden geschützt, der Wartungsaufwand wird reduziert und die Lebensdauer erhöht sich insgesamt. Zusätzlich verhindern ein Staubförderband, eine hocheffiziente Absaugung und Sperrluft an Revolver und Spindel, dass Partikel die Maschine abnutzen.

Roboter als verlässlicher Abwickler

Am Anfang der Produktion scannt der Roboter den Barcode des zu bearbeitenden Rohteils und die passenden Programme werden geladen. Dann werden die Teile automatisch zugeführt und bearbeitet. Die fertigen Teile werden vermessen und am Ende des Prozesses ebenfalls vom Roboter abgelegt. Die RoboterHardware wird von ABB geliefert und mit EMCO-Kompetenz in das Gesamtkonzept integriert.

Automatisierung als Qualitätsgarant

Um die vorgegebene Taktzeit einzuhalten, arbeiten die verschiedenen Komponenten ihre Aufgaben bestens abgestimmt ab. Durch die M2M-Kommunikation wird die Produktionskette immer optimal angepasst und ineffiziente Pausen können verhindert werden.