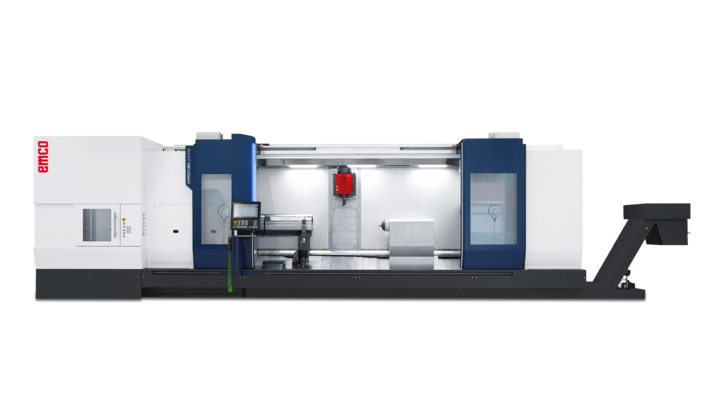

Hyperturn 200 Powermill

ALLESTIMENTO

Dati tecnici

Area di lavoro

| Corsa in X/Y/Z | 915 // +/-300 // 3100-4100-5100-6100 |

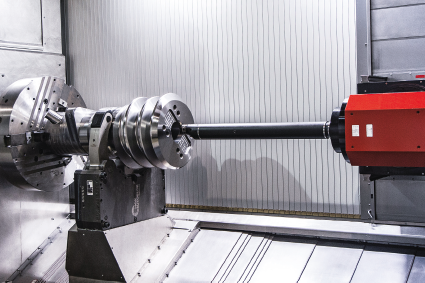

| Diametro tornibile max. | 1000 mm |

| Lunghezza massima del pezzo con contropunta | 3200 / 4200 / 5200 / 6200 |

| Lunghezza massima del pezzo | 6100 mm |

| Volteggio sul banco | 1050 mm |

| Distanza tra le punte | 3200 / 4200 / 5200 / 6200 |

| Avanzamenti rapidi in X/Y/Z | 30 / 30 / 30 m/min |

| Accelerazione in X/Y/Z | 30000 - 20000 - 30000 N |

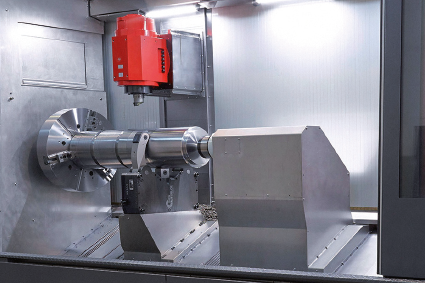

Mandrino principale

| Velocità max. | 1800 giri/min |

| Naso mandrino | A2-15'' |

| Potenza massima azionamento | 84 kW |

| Coppia max. | 6410 Nm |

Contromandrino

| Velocità max. | 1800 giri/min |

| Naso mandrino | A2-15'' |

| Potenza massima azionamento | 84 kW |

| Coppia max. | 6410 Nm |

Cambio utensili

| Magazzino utensili | 50 / 100 / 200 |

| Diametro ma. utensile | 120 / 240 mm |

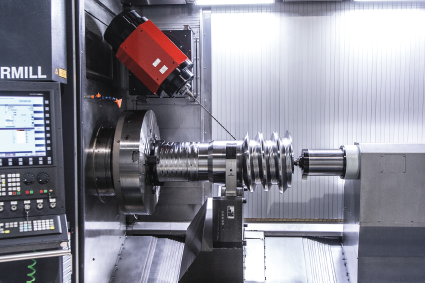

Mandrino di fresatura

| Velocità massima | 6500 (10000) giri/min |

| Coppia massima | 630 (340) Nm |

Dati generali

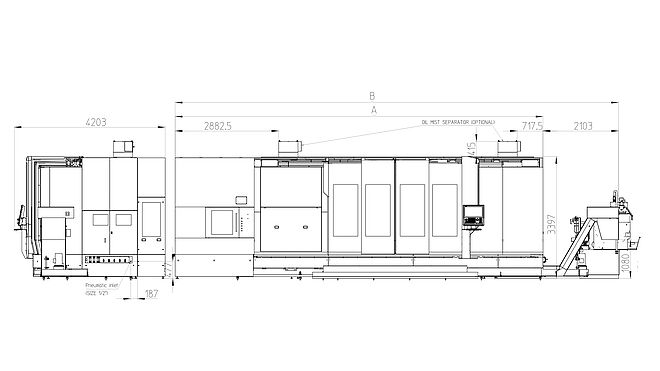

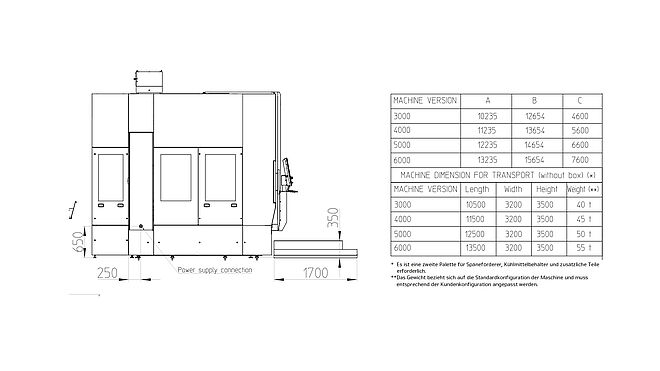

| Dimensioni (LxPxH) | 12400-13400-14400-15400 x 4000 x 3400 mm |

| Peso macchina | 40000-54000 kg in base al modello / accessori |

Schema di montaggio/area di lavoro

Opzioni/Accessori

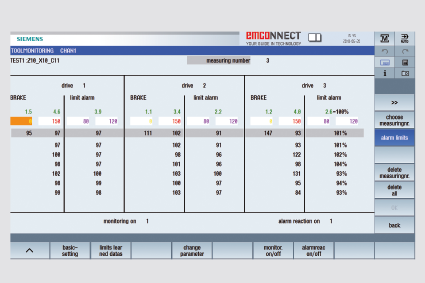

Sistema EMCO di controllo rottura utensile

Il controllo della rottura dell'utensile avviene grazie all'analisi del carico massimo dei singoli motori degli assi. Carichi troppo elevati sono indice di rottura o usura dell'utensile, carichi troppo bassi fanno invece supporre la mancanza di un utensile.

Impianto filtrante con pompe del refrigerante ad alta pressione

Se necessario, si possono raggiungere pressioni del refrigerante di 25/40/60/80 bar. Questo permette di utilizzare in modo ottimale utensili di foratura e fresatura, con conduzione interna del refrigerante.

Controlli/Software

Sinumerik ONE con Operate

Sinumerik ONE è il sistema CNC universale e flessibile. Con una vasta gamma di funzionalità, è adatto all'uso in quasi tutte le tecnologie. Il Sinumerik ONE stabilisce degli standard in termini di dinamica, precisione e integrabilità nelle reti.

Con il Sinumerik ONE si ottiene:

- elevata performance e flessibilità

- apertura universale

- protezione personale e delle macchine molto efficace

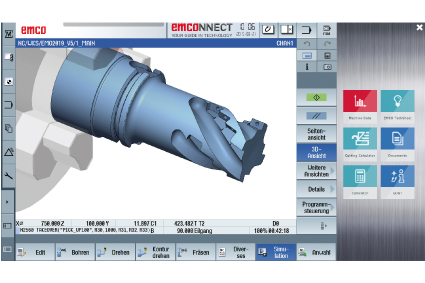

Sinumerik & EMCONNECT, l'assistente di processo digitale

EMCONNECT è incluso nella macchina standard. Il passaggio tra le app emcoNNECT e il sistema di controllo è possibile con un solo clic. Tutti i dati rilevanti per la produzione possono essere visualizzati a schermo intero o in vista laterale.

Il nuovo SINUMERIK ONE è stato sviluppato appositamente per la produzione intelligente.

• Il Digital Twin è parte integrante del controllo CNC, il controllo virtuale e quello reale si fondono e si completano a vicenda

• Riduzione significativa dello sviluppo del prodotto e del time-to-market grazie alla strategia digital-first

• Capacità di rete e di comunicazione dati migliorate

• Riduzione significativa del tempo di messa in servizio reale grazie alla preparazione virtuale della messa in servizio

• Prestazioni CNC significativamente aumentate

• Tempi morti significativamente più brevi e integrazione completa nel TIA Portal attraverso il PLC SIMATIC S7-1500F integrato

Il SINUMERIK ONE può quindi essere integrato senza problemi in soluzioni e flussi di lavoro digitali.

EMCONNECT - Assistente di processo digitale

Per produrre di più ed essere più efficienti.

EMCONNECT è un buon sistema per chi inizia la produzione digitale: l'accesso a tutte le informazioni e i sistemi importanti è centralizzato, dalla macchina. La centralina CNC e quindi la gestione della macchina restano inalterate.

Sul pannello EMCONNECT sono raccolti, in modo molto chiaro e compatto, lo stato, i dati e la modalità operativa della macchina. La base hardware della centralina emcoNNECT è un display Multi-Touch da 22", un PC industriale + tastiera incl. tasti HMI-Hot semplice e intuitiva con interfaccia utente ottimizzata per touchscreen.

Incluso di serie nella versione macchina Siemens (Sinumerik ONE).

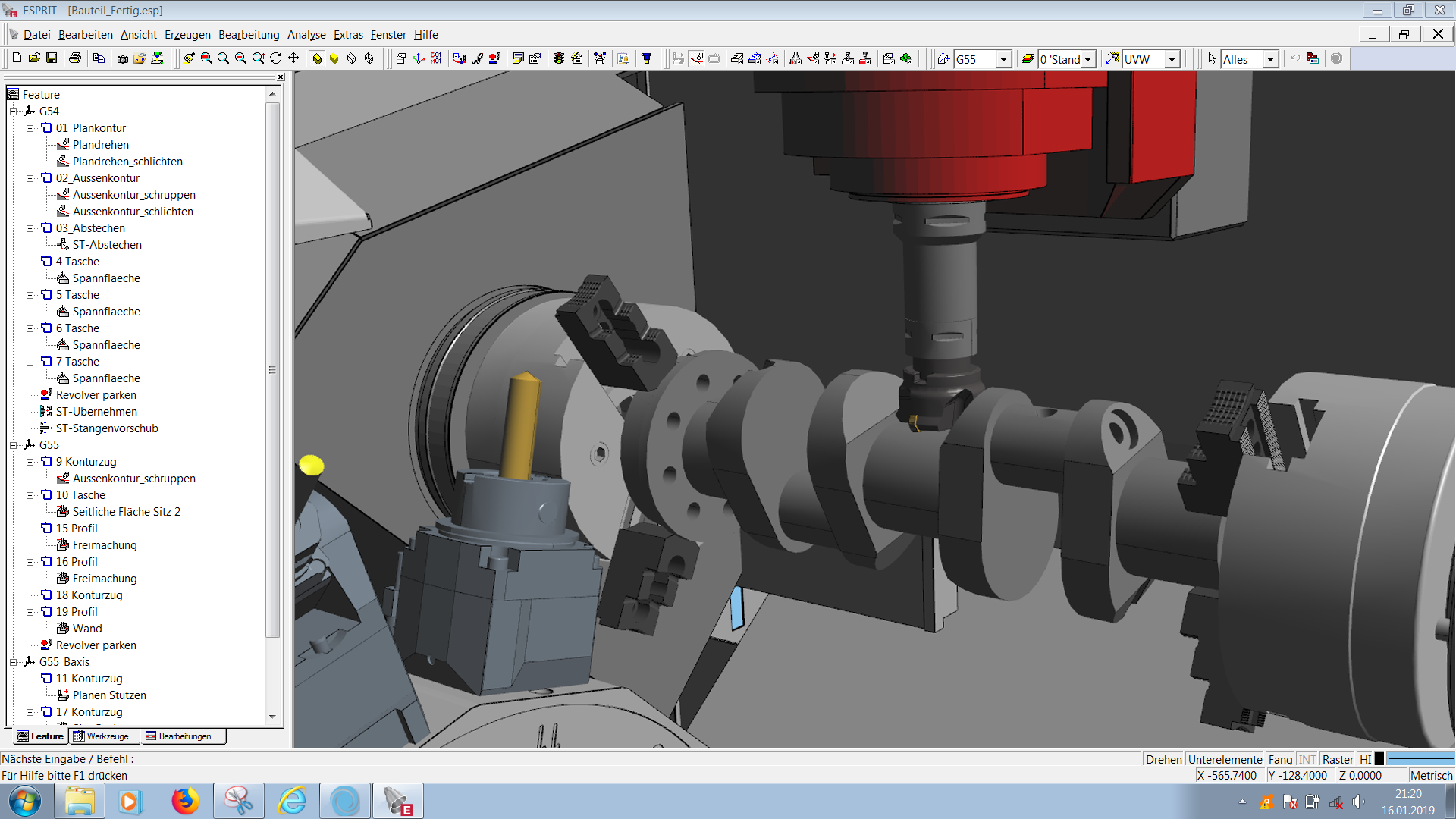

Esprit (optional)

Mantenete il controllo della vostra produzione con la sincronizzazione programmi, la simulazione dinamica e il riconoscimento collisione del Sistema ESPRIT.

ESPRIT: Avete la possibilità di lavorare contemporaneamente la parte anteriore e posteriore del pezzo con uno, due o più utensili di tornitura e fresatura. Se applicate ESPRIT per sfruttare il potenziale della vostra produzione di tornitura, i tempi ciclo verranno drasticamente ridotti e i pezzi verranno lavorati completamente con una sola presa del pezzo. ESPRIT comprende molteplici cicli di lavorazione e cicli per la gestione pezzo – dal primo avanzamento barra e presa del pezzo grezzo, alle lunette e fino alla troncatura e raccolta.

Settori di applicazione:

- Programmazione completa per torniture convenzionali e multiassi

- Programmazione CNC completa per una tornitura da 2 fino a 22 assi

- Centri tornitura-fresatura multitasking e macchine con asse B

- Tornitura, fresatura e foratura

- Sincronizzazione completa e verifica

- Lavorazioni multitasking

- Programmazione flessibile asse B

- Lavorazione simultanea del pezzo in 5 assi

Simulazioni

- Simulaizone a secco con rappresentazione dinamica del volume

- Grafica dinamica ombreggiata dell'intera area macchina

- Riconoscimento collisione di utensili, attacchi utensile, grezzi e dispositivi di presa

- Simulazione in tempo reale di mandrini, torretta, asse B e utensili

- Confronto nominale-effettivo del pezzo

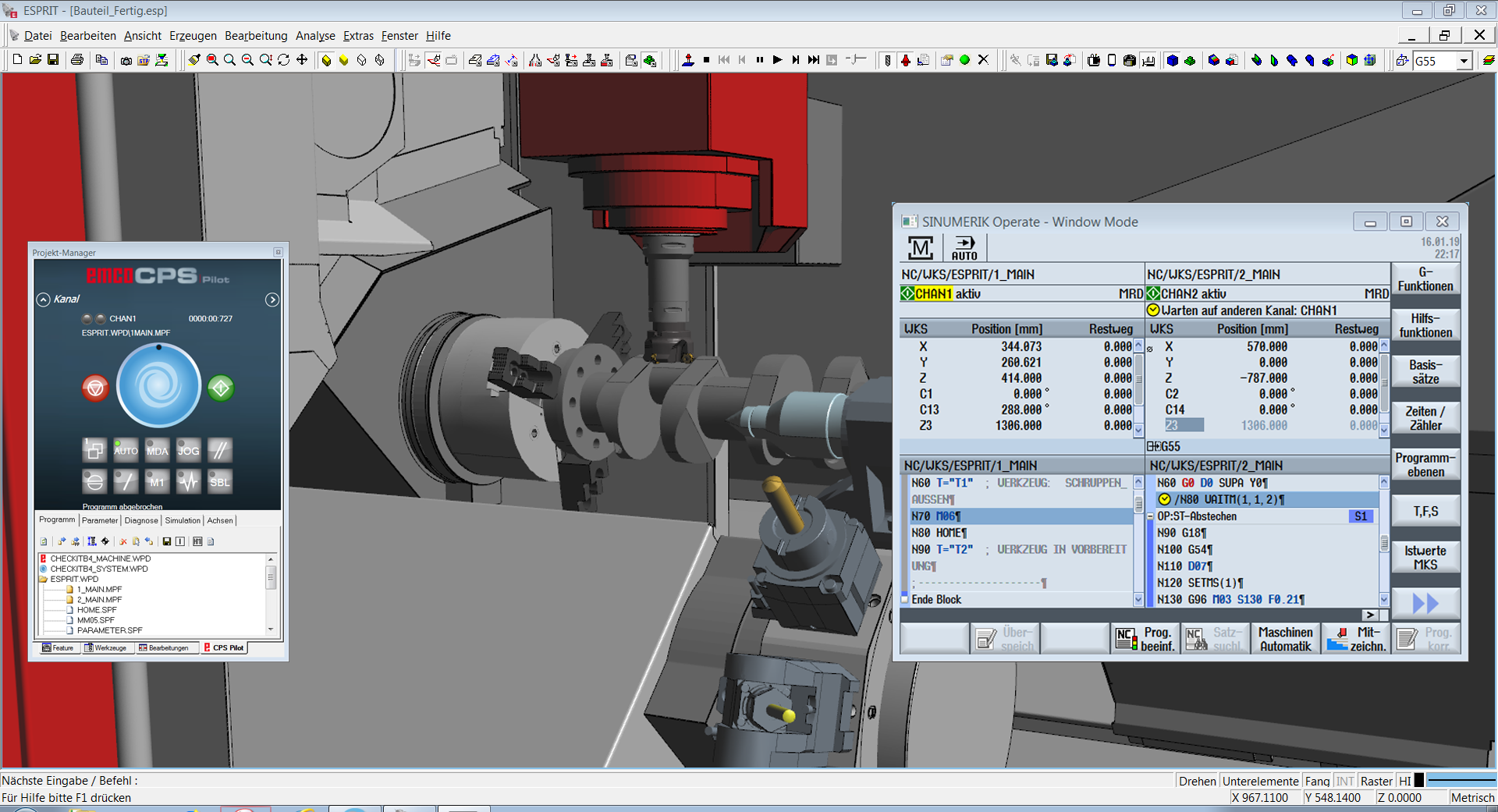

EMCO CPS Pilot (optional)

L'EMCO CPS PILOT è un EMCO macchina virtuale sul PC. L'utente lavora da una postazione di programmazione esterna con l'immagine della macchina in modalità di simulazione.

CPS: In questo modo, è possibile scrivere, testare e ottimizzare o programmi CNC in anticipo. Tutto questo, con lo scopo di minimizzare i tempi di allestimento della macchina, per renderla produttiva.

- Comportamento tra macchina e PC identico al 100 %

- Controllo collisioni per sistemi di bloccaggio, pezzi, utensili, portautensili e componenti macchina

- Le collisioni possono essere previste e anticipate in modo affidabile al 100 % (e non solo durante il funzionamento della macchina).

- Massimizzazione delle ore di produzione sulla macchina

- Bilanciamento ottimale di entrambi i sistemi utensili

- Retrosimulaizone e ottimizzazione dei programmi CNC esistenti

- Diminuzione della percentuale di scarto

- Ideale per la formazione interna degli operatori e la lavorazione (nessun fermo macchina!)

- Costi di formazione estremamente bassi, in quanto l'interfaccia utente è identica a quella della macchina