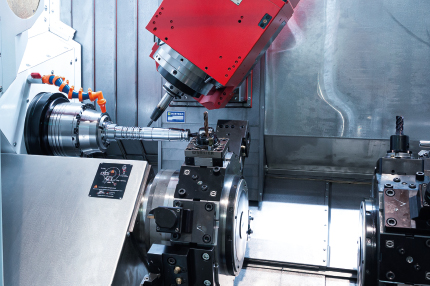

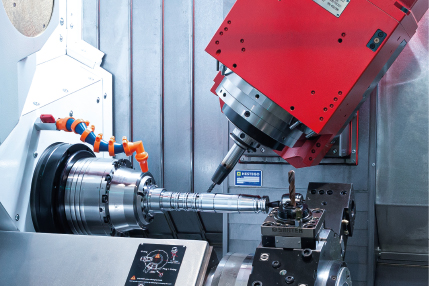

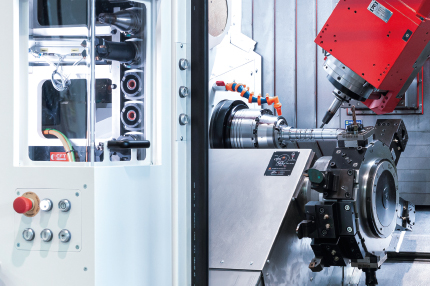

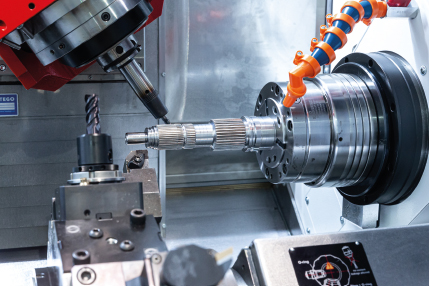

Hyperturn 65 Powermill High Performance

ALLESTIMENTO

Dati tecnici

Area di lavoro

| Corsa in X/Y/Z | X1/X2/X4 405/210/210 mm // Y1/Y2/Y4 220/100/100 mm // Z1/Z2/Z4 1040/850/600 mm |

| Diametro da barra | 65 (76,2/95) mm |

| Volteggio sul banco | 500 mm |

Mandrino principale

| Velocità max. | 0 – 5000 (4000/3500) giri/min |

| Naso mandrino | A2-6 (A2-8) |

| Potenza massima azionamento | 29 (29/37) kW |

| Coppia max. | 250 (250/360) Nm |

Contromandrino

| Velocità max. | 0–5000 (4000/3500) giri/min |

| Naso mandrino | A2-6 (A2-8) |

| Potenza massima azionamento | 29 (29/29)kW |

| Coppia max. | 250 (250/250) Nm |

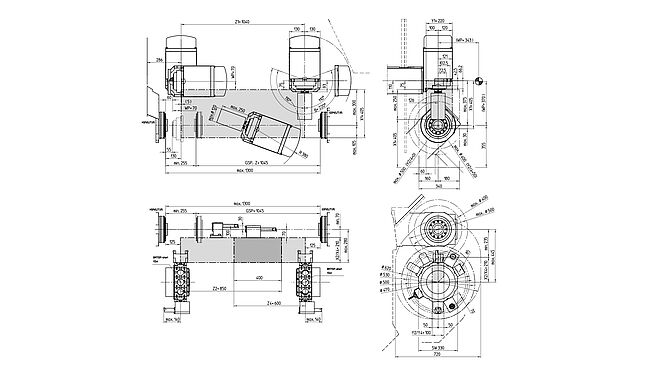

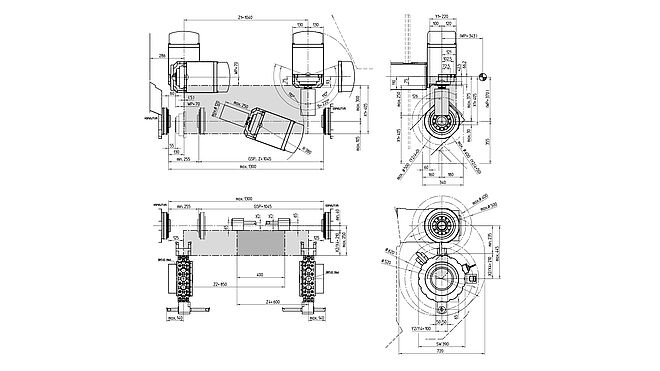

Torretta

| Numero utensili | 2x12 (2x16) |

| Utensili motorizzati | BMT55P (BMT45P) |

| Velocità max. | 0 – 12000 giri/min |

| Potenza massima azionamento | 11,7 (11,7) kW |

| Coppia massima | 28 (25) Nm |

Dati generali

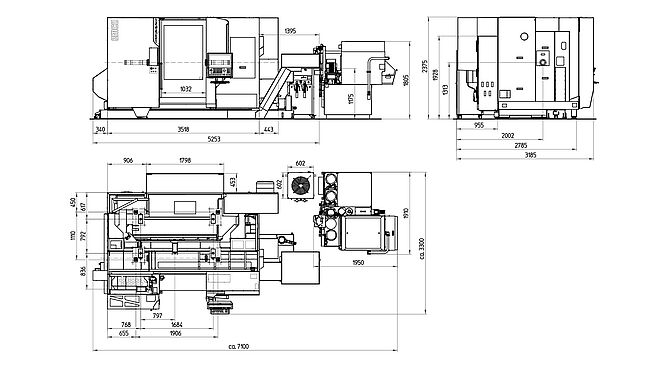

| Dimensioni (LxPxH) | 5253 x 3200 x 2375 mm |

| Peso macchina | 13500 kg |

Punti di forza

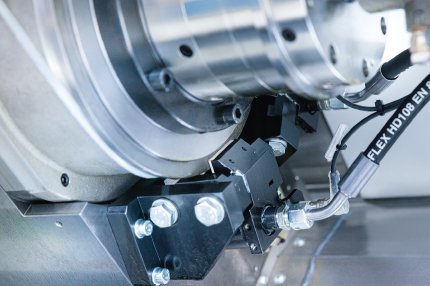

Mandrino principale

Con 29 (37) kW e 250 (360) Nm, il mandrino principale offre una potenza sufficiente per lavorare in modo economico pezzi di barra fino a ø 65 (76,2/95) mm e pezzi da ripresa fino a ø 250 mm in modo vantaggioso. Un freno di stazionamento meccanico offre ulteriore stabilità per una fresatura ad alte prestazioni.Mandrino di fresatura

Con 22 kW e 60 Nm e una velocità massima di 12.000 giri/min, l'HYPERTURN 65 Powermill HP consente di implementare processi di fresatura all'avanguardia come HSC o HPC. Grazie al potente mandrino di fresatura, pezzi complessi vengono torniti e fresati in modo estremamente efficiente.Caricamento manuale degli utensili

Gli utensili possono essere caricati nei magazzini dal lato anteriore. Ciò significa che l'operatore non deve più recarsi sul retro della macchina. L'ispezione dell'usura o della rottura degli utensili può essere eseguita con un notevole risparmio di tempo.Contromandrino

Il contromandrino traslante offre le stesse prestazioni del mandrino principale. Anche il freno di stazionamento meccanico è incluso nella configurazione standard. Inoltre, nel mandrino è installato un espulsore di pezzi monitorato dalla corsa, inondato di refrigerante. In questo modo si ottiene un processo di lavorazione sicuro e non presidiato.Freno di stazionamento su mandrino principale e contromandrino

Per le operazioni di fresatura e foratura, il rispettivo asse C è sempre posizionato. Inoltre, ogni mandrino può essere bloccato in qualsiasi posizione.Controllo numerico

Sull'HYPERTURN 65 Powermill HP, il sistema di controllo con Sinumerik ONE si trova a destra dell'area di lavoro, orientabile in un pannello mobile. Ciò garantisce la massima ergonomia per la programmazione e il funzionamento della macchina.Schema di montaggio/area di lavoro

Controlli/Software

Sinumerik ONE con Operate

Sinumerik ONE è il sistema CNC universale e flessibile. Con una vasta gamma di funzionalità, è adatto all'uso in quasi tutte le tecnologie. Il Sinumerik ONE stabilisce degli standard in termini di dinamica, precisione e integrabilità nelle reti.

Con il Sinumerik ONE si ottiene:

- elevata performance e flessibilità

- apertura universale

- protezione personale e delle macchine molto efficace

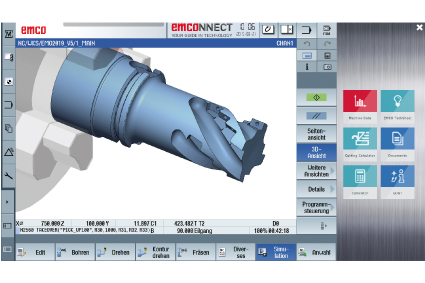

Sinumerik & EMCONNECT, l'assistente di processo digitale

EMCONNECT è incluso nella macchina standard. Il passaggio tra le app emcoNNECT e il sistema di controllo è possibile con un solo clic. Tutti i dati rilevanti per la produzione possono essere visualizzati a schermo intero o in vista laterale.

Il nuovo SINUMERIK ONE è stato sviluppato appositamente per la produzione intelligente.

• Il Digital Twin è parte integrante del controllo CNC, il controllo virtuale e quello reale si fondono e si completano a vicenda

• Riduzione significativa dello sviluppo del prodotto e del time-to-market grazie alla strategia digital-first

• Capacità di rete e di comunicazione dati migliorate

• Riduzione significativa del tempo di messa in servizio reale grazie alla preparazione virtuale della messa in servizio

• Prestazioni CNC significativamente aumentate

• Tempi morti significativamente più brevi e integrazione completa nel TIA Portal attraverso il PLC SIMATIC S7-1500F integrato

Il SINUMERIK ONE può quindi essere integrato senza problemi in soluzioni e flussi di lavoro digitali.

EMCONNECT - Assistente di processo digitale

Per produrre di più ed essere più efficienti.

EMCONNECT è un buon sistema per chi inizia la produzione digitale: l'accesso a tutte le informazioni e i sistemi importanti è centralizzato, dalla macchina. La centralina CNC e quindi la gestione della macchina restano inalterate.

Sul pannello EMCONNECT sono raccolti, in modo molto chiaro e compatto, lo stato, i dati e la modalità operativa della macchina. La base hardware della centralina emcoNNECT è un display Multi-Touch da 22", un PC industriale + tastiera incl. tasti HMI-Hot semplice e intuitiva con interfaccia utente ottimizzata per touchscreen.

Incluso di serie nella versione macchina Siemens (Sinumerik ONE).